Plantas de evaporación

Plantas de evaporación SCHRADER

La evaporación es el calentamiento de una solución química con el objetivo de concentrar la fase menos volátil mediante la evaporación de la fase más volátil. Las plantas de evaporación de SCHRADER espesan (concentran) el extracto disuelto hasta el valor (contenido de materia seca) deseado por el cliente. La evaporación se combina a menudo con la destilación, en la que la fase más volátil se condensa después de la evaporación y el condensado o destilado también se recupera.

Plantas de evaporación SCHRADER

Suelen utilizarse para el tratamiento posterior del extracto crudo de las plantas de extracción con el fin de separar los disolventes alcohólicos. Durante la recuperación de, por ejemplo, el etanol tras la extracción de la vainilla, la mayor parte del etanol se acumula en la fase más volátil, que puede ser tratada posteriormente en la rectificación. La fase volátil más pesada contiene el extracto de vainilla para el cliente y solo una cantidad muy pequeña de etanol.

Tipos de construcción de plantas de evaporación:

Burbuja de evaporación

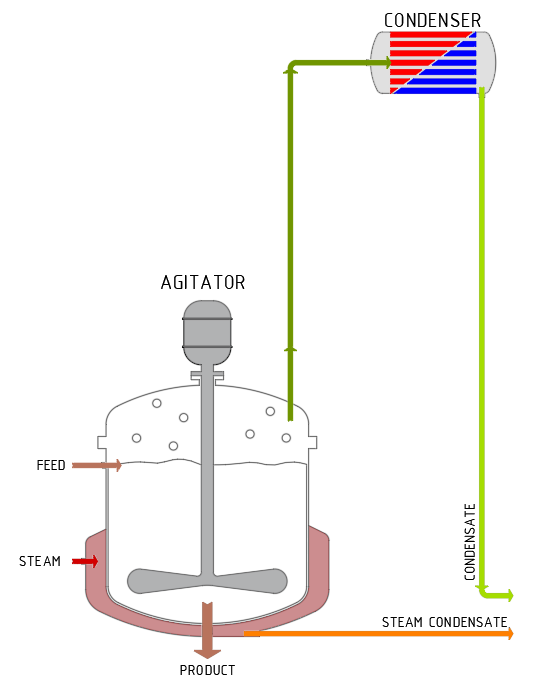

(proceso por lotes):

Una mezcla líquida de producto y disolvente se calienta en un recipiente agitador (burbuja de evaporación) hasta que el disolvente se evapora. El componente de ebullición más ligero se acumula en el vapor, que se extrae continuamente con el vapor y se licua en el condensador posterior. El concentrado restante (producto de fondo) se evapora hasta alcanzar el contenido de disolvente requerido por el cliente. Con temperaturas de evaporación ajustables con precisión, se puede conseguir una alta concentración final, pero el proceso requiere mucho tiempo debido a la pequeña superficie de evaporación. Las burbujas de evaporación se utilizan a menudo en la producción de extractos de plantas en la industria de los aromas y el tabaco.

Evaporador de película descendente

(proceso continuo):

Una mezcla líquida de producto y disolvente se distribuye por la parte superior de los tubos de calefacción y baja por sus paredes interiores en forma de una fina película. Debido al calentamiento externo de los tubos, la película líquida empieza a hervir y se evapora. En el separador posterior, la mezcla producto-disolvente más concentrada y los vapores del disolvente se separan entre sí. Este proceso se repite varias veces hasta alcanzar la concentración deseada. Se evitan aglomeraciones gracias a la película líquida que fluye hacia abajo en el interior de los tubos. El evaporador de película descendente suele utilizarse para grandes capacidades y concentrados finales fluidos, por ejemplo, leche o zumos.

Evaporador de circulación como evaporador de circulación natural o evaporador de circulación forzada con intercambiador de calor de tubos o de placas (proceso continuo):

El proceso es el mismo que el del evaporador de película descendente, con la diferencia de que los tubos se llenan con la mezcla producto-disolvente. Debido al menor caudal, el riesgo de aglomeración es mayor, pero los costes de producción son menores. El evaporador circulante es el preferido para los extractos de plantas en la producción de aromas.

Evaporador de película fina

(proceso continuo):

Una mezcla líquida de producto y disolvente se introduce desde arriba en la pared interior vertical del recipiente y se aplica en forma de película mediante un agitador con palas agitadoras montadas en la pared. El disolvente se evapora en la pared del tanque calentado y se recoge en un condensador posterior. El producto evaporado se retira del evaporador a la concentración deseada. Con un evaporador de capa fina, se pueden conseguir concentraciones finales significativamente más altas de productos altamente viscosos con una baja producción. Como este proceso es muy suave, se utiliza a menudo para ingredientes activos en las industrias farmacéutica y cosmética.

En función de los requisitos del cliente, las plantas de evaporación pueden optimizarse para aumentar la seguridad del producto o reducir el consumo de energía:

- Una combinación de varias etapas del mismo y diferentes diseños para una evaporación suave y de bajo consumo

- un sistema de vacío para reducir la temperatura de evaporación (protección del producto)

- un sistema de inertización para garantizar las directrices Atex y evitar la oxidación del producto

Contacto

Estamos disponibles por teléfono, correo electrónico y con una red global de ingenieros experimentados en todo el mundo. Póngase en contacto con nosotros.