Eindampfungsanlagen

SCHRADER Eindampfungsanlagen

Als Eindampfung bezeichnet man das Erhitzen einer chemischen Lösung mit dem Ziel, die schwerer flüchtige Phase aufzukonzentrieren, indem die leichter flüchtige Phase verdampft. SCHRADER Eindampfungsanlagen dicken den gelösten Extrakt auf den vom Kunden gewünschten Wert (TS-Gehalt) ein (konzentrieren). Häufig kombiniert man die Eindampfung mit der Destillation, dazu kondensiert man die leichter flüchtige Phase nach dem Verdampfen und gewinnt zusätzlich das Kondensat bzw. Destillat zurück.

SCHRADER Eindampfungsanlagen

werden häufig zur Weiterbehandlung des Rohextraktes aus Extraktionsanlagen eingesetzt, um die alkoholischen Lösungsmittel abzutrennen. Bei der Rückgewinnung von z.B. Ethanol nach der Vanilleextraktion sammelt sich in der leichter flüchtigen Phase der Großteil des Ethanols, welches in der Rektifikation weiter behandelt werden kann. Die schwerer flüchtige Phase enthält den Vanilleextrakt für den Kunden und nur noch einen sehr geringen Anteil Ethanol.

Bauarten von Eindampfungsanlagen:

Eindampfblase

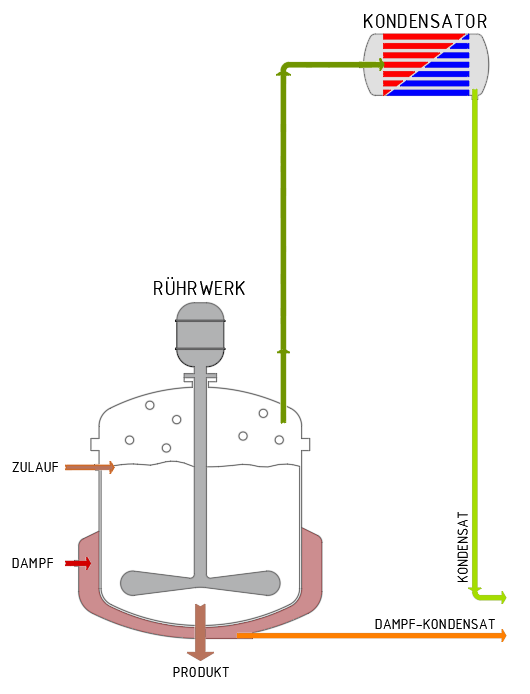

(Batchverfahren):

Ein flüssiges Produkt-Lösungsmittel-Gemisch wird in einem beheizten Rührbehälter (Eindampfblase) erhitzt, bis das Lösungsmittel verdampft. Im Dampf reichert sich die leichter siedende Komponente an, die mit dem Dampf laufend abgezogen und im nachgeschalteten Kondensator verflüssigt wird. Das zurückbleibende Konzentrat (Sumpfprodukt) wird auf den vom Kunden gewünschten Anteil an Lösungsmittel eingedampft. Bei exakt einstellbaren Verdampfungstemperaturen kann eine hohe Endkonzentration erreicht werden, allerdings ist der Prozess aufgrund der geringen Verdampfungsfläche sehr zeitintensiv. Eindampfblasen werden häufig bei der Herstellung von Pflanzenextrakten in der Aromen- und Tabakindustrie eingesetzt.

Fallfilmverdampfer

(kontinuierliches Verfahren):

Ein flüssiges Produkt-Lösungsmittel-Gemisch wird oben über die Heizrohre verteilt und läuft als dünner Film an deren Innenwänden nach unten. Durch die äußere Beheizung der Rohre beginnt der Flüssigkeitsfilm zu sieden und verdampft. Im nachgeschalteten Abscheider werden das konzentriertere Produkt-Lösungsmittel-Gemisch und die Lösungsmittelbrüden voneinander getrennt. Dieser Vorgang wird mehrfach wiederholt, bis die gewünschte Konzentration erreicht ist. Durch den nach unten fließenden Flüssigkeitsfilm auf den Innenseiten der Rohre werden Anbackungen verhindert. Der Fallfilmverdampfer wird häufig eingesetzt bei großen Durchsätzen und fließfähigem Endkonzentrat, z.B. bei Milch oder Säften.

Umlaufverdampfer als Naturumlaufverdampfer oder Zwangsumlaufverdampfer mit Röhrenwärmetauscher bzw. Plattenwärmetauschern (kontinuierliches Verfahren):

Das Verfahren entspricht dem des Fallfilmverdampfers mit dem Unterschied, dass die Rohre mit dem Produkt-Lösungsmittel-Gemisch gefüllt sind. Aufgrund der geringeren Fließgeschwindigkeit ist die Gefahr höher, dass es zu Anbackungen kommt, allerdings sind die Herstellungskosten geringer. Bevorzugt wird der Umlaufverdampfer für Pflanzenextrakte in der Aromenherstellung.

Dünnschichtverdampfer

(kontinuierliches Verfahren):

Ein flüssiges Produkt-Lösungsmittel-Gemisch wird von oben auf die senkrecht stehende Behälterinnenwand geleitet und durch ein Rührwerk mit wandgängigen Rührblättern als Film aufgebracht. An der beheizten Behälterwand verdampft das Lösungsmittel und wird in einem nachgeschalteten Kondensator aufgefangen. Das eingedampfte Produkt wird unter in der gewünschten Konzentration aus dem Verdampfer entnommen. Mit einem Dünnschichtverdampfer lassen sich bei geringem Durchsatz deutlich höhere Endkonzentrationen bei hochviskosen Produkten erzielen, Da dieses Verfahren sehr schonend ist, wird es häufig für Wirkstoffe in der Pharma- und Kosmetikindustrie eingesetzt.

Je nach Kundenwunsch können die Eindampfungsanlagen optimiert werden, um die Produktsicherheit zu erhöhen oder den Energieverbrauch zu senken:

- Eine mehrstufige Kombination aus den gleichen und verschiedenen Bauarten zur schonenden und energiesparenden Eindampfung

- ein Vakuumsystem zum Senken der Verdampfungstemperatur (Schonung des Produktes)

- ein Inertisierungssystem zur Gewährleistung von Atex-Richtlinien und zur Verhinderung von Produktoxidation

Kontakt

Wir stehen Ihnen telefonisch, per E-Mail und mit einem globalen Netzwerk erfahrener Ingenieure weltweit zur Verfügung. Sprechen Sie uns einfach an.