SCHRADER Abwasseraufbereitung

in der Holzwerkstoffindustrie

SCHRADER Abwasseraufbereitung

Da die Konkurrenz um die Ressource Wasser in den kommenden Jahrzehnten voraussichtlich deutlich steigen wird und daher die Bemühungen um einen sparsamen Umgang mit Frischwasser immer größer werden, kommt der Abwasseraufbereitung in der Holzwerkstoffindustrie eine immer größere Bedeutung zu. Abwasseraufbereitungsanlagen von SCHRADER sind daher ökologisch und ökonomisch die optimale Lösung für die weltweit strenger werdenden Vorschriften (z.B. Wasserrahmenrichtlinie): Sie arbeiten reststofffrei, da die Reststoffe der einen Prozessstufe der Input einer anderen Prozessstufe ist, selbst wenn die einzelnen Prozesse zeitlich oder räumlich getrennt stattfinden.

Mechanische Vorreinigung

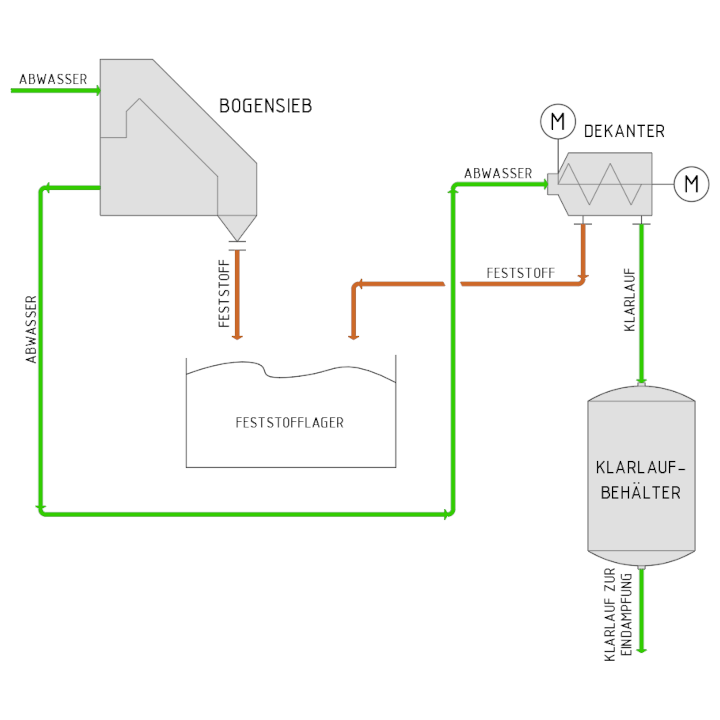

In der mechanischen Vorreinigung wird das Abwasser von den festen Bestandteilen getrennt, um die Eindampfungsanlage vor Verstopfungen und Abrasion zu schützen und das Fouling zu minimieren.

Die mechanische Vorreinigung besteht aus zwei hintereinander geschalteten Reinigungsstufen: Das Bogensieb für die groben und die Dekanter-Zentrifuge für die feinen Partikel. Das Wasser aus dem Holz wird mit anderen Produktionsabwässern über das Bogensieb geleitet, um dort Feststoffe > 3mm abzutrennen und dem Feststofflager zuzuführen. Optional können die Feststoffe vor der Verbrennung weiter abgepresst werden. Das gesiebte Abwasser wird in einem als Puffer genutzten Tank aufgefangen und von dort zum Dekanter gepumpt, um die feineren Partikel > 1mm durch Zentrifugalkraft abzutrennen. Die hier abgetrennten Feststoffe werden ebenfalls dem Feststofflager zugeführt von wo aus alle Filterrückstände zur thermischen Verwertung in die Energieanlage gelangen und nahezu rückstandslos verbrannt werden. Das vorgereinigte Abwasser wird im Klarlaufbehälter aufgefangen und für die Eindampfung bereitgestellt.

SCHRADER Supervision

Durch den Einsatz modernster Datentechnik ist es möglich, mit minimalem Aufwand den Betrieb der technischen Anlagen optimal zu unterstützen. Die so geschaffene Datentransparenz erhöht die Diagnosemöglichkeiten und wirkt sich positiv auf die Betriebseffizient des Systems und der Wartungsaktivitäten aus.

Mechanische Vorreinigung: Abtrennen der im Wasser befindlichen Holzbestandteile > 1mm

- Entfernung von Partikeln > 3 mm aus dem Prozessabwasser mittels Bogensieb

- Feinabtrennung von Trübstoffen > 1 mm mittels Dekanterzentrifuge

- Zufuhr des gereinigten Abwassers zur Eindampfung

- Zufuhr des Feststoffes zur Verbrennung

Eindampfung

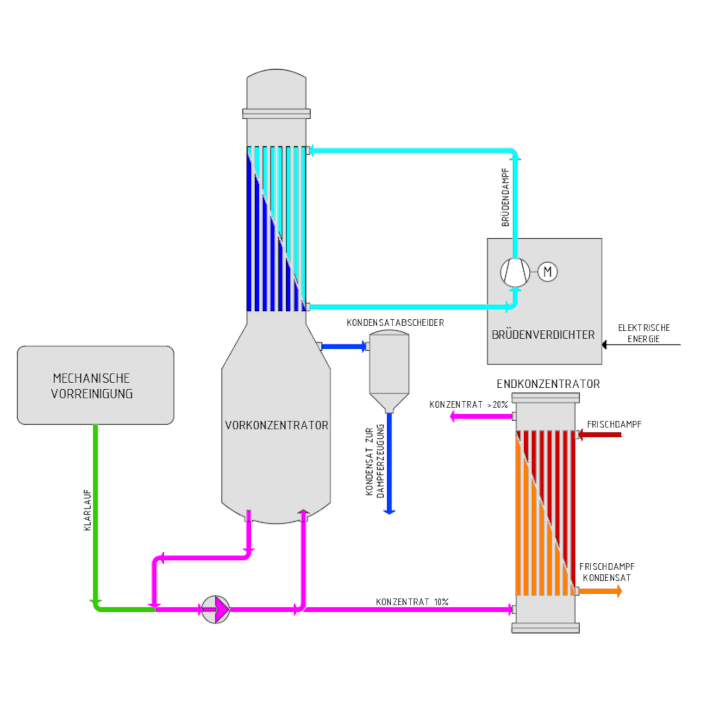

Vom Klarlaufbehälter aus gelangt das mit gelösten Substanzen belastete Abwasser in den zweigeteilten Fallfilmverdampfer. Hier werden die gelösten Substanzen von 1-2 Gew.-% auf ca. 10 Gew.-% aufkonzentriert und dem Endkonzentrator zugeführt. Für die Beheizung des Fallfilmverdampfers werden dessen Brüden im Brüdenverdichter auf ein höheres Energieniveau gehoben, zusätzlich heizt der im Endkonzentrator entstehende Dampf den Fallfilmverdampfer. Um diese energetische optimierte Fahrweise zu nutzen, ist ein kontinuierlicher Anlagenbetrieb notwendig, da jedes Anfahren unter erhöhter Zufuhr von Prozessdampf erfolgen muss.

Im Endkonzentrator, der aus einem Zwangsumlaufverdampfer mit integriertem Rundrohr- oder Flachrohrwärmetauscher besteht, wird die gewünschte Konzentration der gelösten Substanzen von 20 -30 Gew.-% erreicht. Dieses Endkonzentrat wird ebenfalls zur thermischen Verwertung der Energieanlage zugeführt.

Das anfallende Kondensat aus dem Fallfilmverdampfer wird in der Prozessdampferzeugung wiederverwendet. Damit ist eine nahezu reststofffreie Aufbereitung des Produktionsabwassers gewährleistet.

Eindampfung: Eindampfung des Wassers zur Erzeugung von Kondensat als Eingangsstoff für die Prozessdampferzeugung

- Konzentriert Abwasser auf 10 % Trockensubstanz ohne Endkonzentrator bzw. 30 % Trockensubstanz mit Endkonzentrator

- Nutzung des Brüdendampfes als Heizmedium durch mechanische Brüdenverdichtung (MVR)

- Zufuhr des Konzentrats zur Verbrennung

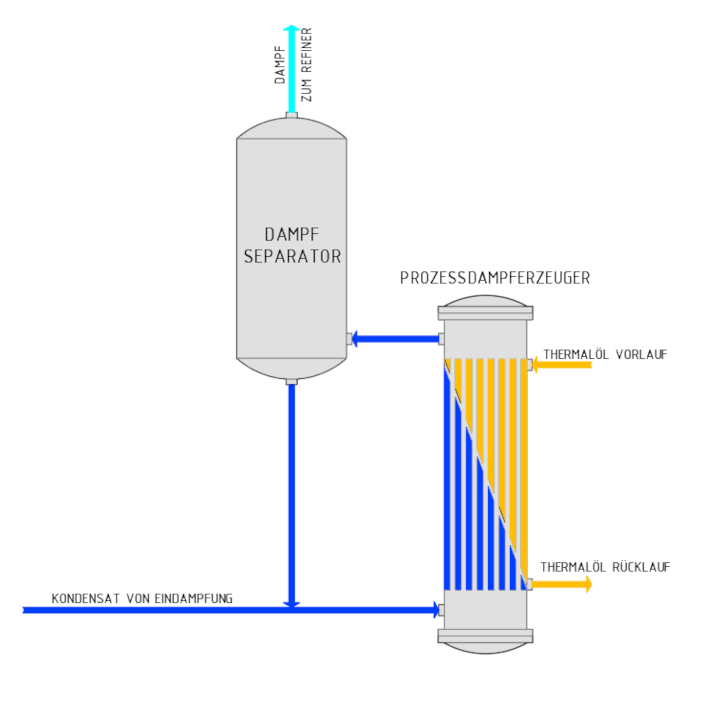

Prozessdampferzeugung

Zur Erzeugung von Prozessdampf wird ein Dampferzeuger eingesetzt, der nach dem Naturumlauf-Prinzip arbeitet und mit Thermal-Öl oder Frischdampf beheizt wird. Der Dampferzeuger besteht aus einem vertikal angeordneten Rundrohr-Wärmetauscher und einem Dampfseparator.

Als Speisewasser wird das gesammelte Kondensat aus der Eindampfungsanlage eingesetzt, bei zusätzlichem Bedarf wird Frischwasser zugeführt. Der Prozessdampf wird fast vollständig der Holzwertstoff-Produktionsanlage zugeführt, ein geringer Anteil dient zur Beheizung des Vor- und des Endkonzentrators der Eindampfungsanlage.

Kontakt

Wir stehen Ihnen telefonisch, per E-Mail und mit einem globalen Netzwerk erfahrener Ingenieure weltweit zur Verfügung. Sprechen Sie uns einfach an.